►编者按:近期,佳宝新纤维为了改善车间生产现场环境、提升生产效率、保障产品品质、营造企业管理氛围,佳宝各工厂车间的5S管理工作正在热火朝天地进行中……

一、宣贯精神 全体动员

公司董事长陈国明多次在总经理例会、安环例会等会议上强调“5S管理”工作的重要性与必要性,要求各工厂车间严格执行并落实5S管理工作。自此项工作开展以来,佳宝纺丝工厂、聚酯工厂、品管部、公用工程等工厂车间建章立制、广泛发动、全员参与。

纺丝工厂各车间结合部门实际,对作业现场、工位、办公室等启动整理整顿,在推进中积累和总结经验,不断进步。同时,各车间还采取了“树典型立榜样促提升”的工作举措,发扬榜样力量,展现车间风采。

聚酯工厂主要从“办公室卫生”、“现场卫生”和“设备卫生”三个方面严抓“5S管理”工作。聚酯工厂常务副厂长周永刚表示,5S管理工作是一项常态化的工作,车间、班组每天通过早会宣贯、落实,并实时在微信工作群通报、反馈5S工作的相关情况。

“5S管理”的标准和要求,要争取做到天天讲、周周讲,把5S管理工作讲通、讲透,让标准与要求融入到每一个员工的工作过程中,真正做到“心中有标准,行动有要求”!

二、梳理排查 落实责任

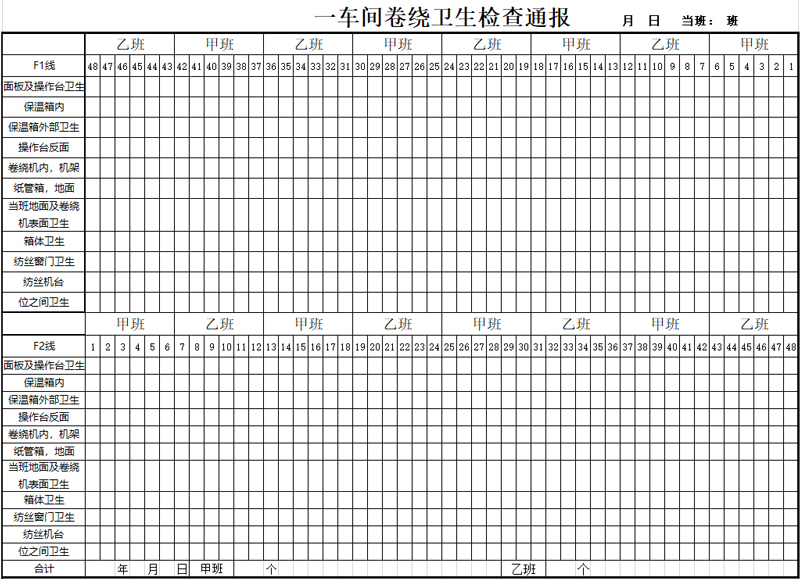

纺丝工厂各车间根据5S工作标准,对纺丝面板及操作台、保温箱、卷绕机架等区域展开“地毯式”梳理排查,以标准化、整洁化及便捷化为原则明确责任班组、落实责任人,以“定置定位“快速推进整理、整顿现场作业工具分类及员工休息室物品的定置摆放等工作。

纺丝工厂厂长助理兼一、二车间主任何广成表示,通过实行“责任到人”制,部门及员工之间兴起了“攀比风”,比一比哪个班组最优秀,比一比谁的工位最整洁。

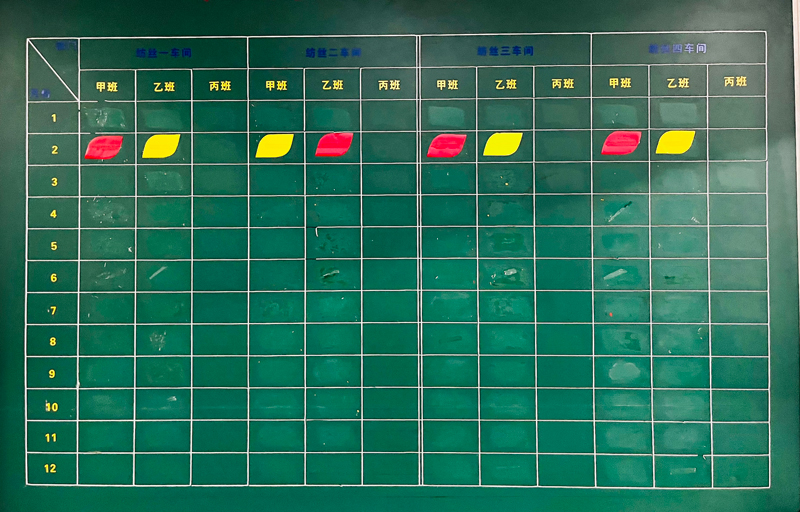

在对各车间5S管理工作的检查中实行“红旗黄旗榜”(红旗表示最好;黄旗表示最差)并公布。2022年以来,纺丝一车间乙班班组在班长李德领的带领下占据红旗榜榜首,为别的班组树立学习的榜样。

纺丝工厂副厂长兼16万吨纺丝车间主任黄立刚表示,6万吨加弹车间也通过评选“最美班组”来激励员工不断规范工作行为、提高工作效率。

三、交叉检查 共同提升

5S管理工作不仅要推行得下去,还要经得起检查。纺丝工厂一改过去跨部门的“交叉检查”方式,实行同部门内各车间的“交叉检查”法。

纺丝车间每月由一、二、三、四车间主任组成检查队伍,每周一次由车间主任轮流带队实行车间的交叉检查。在检查过程中,车间与车间之间找差距、补短板、促提升,让存在不足的车间及时对标优秀车间,积极整改进步。

另外,设备电仪科由机修班长、电仪班长组成检查队伍,对机修班、电仪班的“物品摆放”、“地面卫生”和“门窗卫生”进行交叉检查。纺丝工厂厂长助理兼设备科长余盛表示,同个班组之间的交叉检查,更加地公平、民主,对检查标准更容易统一并把握。检查的过程也是一个相互学习、相互借鉴、共同提高的过程。

除了交叉检查,各工厂车间负责人实行每日巡检,对于不规范、不标准的行为及时指正并要求立即整改,本着“迅速反应,立即行动”的工作准则,把5S管理工作的根“扎实、扎深”。泵板车间主任杨百兴表示,此项工作的开展已经从“被动”到“主动”,员工的自觉性、主动性得到了明显提高。

四、巩固成果 形成长效

通过一段时间的5S管理,5S管理工作已经成为各工厂车间的常态化工作,每一个员工对工作标准与要求也谙熟于心。无论是卫生清洁、工具整理还是定期与不定期的检查,员工们已经习以为常并一以贯之。

目前,各车间班组逐步形成了5S管理的工作氛围,上至管理干部、下至一线员工,全员上下撸起袖子加油干,在提高工作执行力的同时,提高了各个岗位的工作效率。

佳宝副总经理兼纺丝工厂厂长张亚健表示,目前的5S管理工作无论大事小事,都有牵头人、执行人,在规章制度的保障下,实实在在地把5S工作做到了位、把工作职责落到了实处。

通过实行5S管理工作,员工从身边小事的变化上获得了成就感,还一定程度上提升了员工归属感,全体上下形成做事“讲究”的风气,为公司实行“精细化管理”奠定了坚实基础!